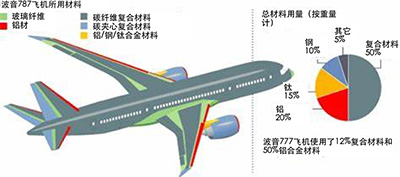

构成飞机的主要金属结构材料有铝合金、镁合金、钛合金、结构钢、高温合金及各类复合材料等。未来,飞机结构用材将形成“铝合金为主,钢用量明显减少,钛合金用量显著增加,树脂基复合材料在主承力结构上全面应用”的新格局。

钛合金

钛合金是大飞机的重要结构材料。钛合金具有四大特点,一是耐高温,二是密度较低,三是强度高,四是抗腐蚀性好,因此主要用于航空发动机叶片和盘、发动机挂架、飞机起落架、机身隔框、机翼梁、尾翼接头等重要承力构件。钛合金在飞机及其发动机中的用量不断创新高。早期的美国波音707飞机,钛合金用量只有0.2%,到了波音777飞机,钛合金用量就上升到7%至8%。波音787机体钛合金用量达15%,创下民用客机机体钛合金用量最高纪录。我国研制的民航客机中,ARJ21的钛合金用量是4.8%,C919的钛合金用量达8%左右,与波音777和A380的钛用量相当。

钛合金的导热系数极小(只为45钢的1/6),化学性质活泼,易与大气中氧、氮等化合而形成硬脆物质,刀屑接触界面短,切削温度高,弹性模量小。只能采用YG类硬质合金。(a)切削刃与切割屑接触长度短:钛合金的切削在空气中氧和氮的作用下,会形成硬脆的化合物,使切屑成短碎片状,因而刀-屑接触长度很短,切削力和切削热集中在切削刃附近,刀具容易崩刃。(b)导热性差:钛合金的导热系数小,仅为45钢的1/6-1/7,而且密度小,切削热量集中在切削刃附近,刃区温度高,刀具磨损剧烈。(c)化学亲和力大:与含Ti的硬质合金粘结严重。(d)弹性模量小:约为45钢弹性模量的1/2,故弹性恢复大,摩擦严重。同时,工件也容易发生装夹变形。(e)钛屑易燃:在高温下(600℃),钛屑容易燃烧。(f)冷硬现象严重:钛的化学活性大,在高的切削温度下,很容易吸收空气中的氧和氮,形成硬而脆的外皮,同时切削过程中的塑性变形也会造成表面硬化。冷硬现象不仅会降低零件的疲劳强度,而且能加剧刀具磨损。

针对钛合金工件的加工难题,我们研发了涂层XCOATING A,可广泛用于钛合金的车削、铣削、钻削等加工,具有工作温度高、硬度高、耐磨性能优异等优点,其服役寿命是未涂层刀具的5-8倍。

碳纤维复合材料

20世纪60年代末,高性能碳纤维作为增强纤维实现了初步的商业化,以连续碳纤维增强的高性能树脂基复合材料应运而生。自20世纪70年代后,航空工业中复合材料的使用量正在不断地增加。复合材料不仅比强度、比刚度高,而且便于整体结构化,因而显著减轻了飞机结构重量(例如波音787减重4500千克),相应地显著减少了燃油消耗(例如波音787减耗8%)。到了21世纪的前10年,空客公司的A380飞机上高性能复合材料用量达到飞机结构用量的25%。波音787复合材料整体机身段是新一代大型飞机材料技术的第一亮点,其整个机身是由若干个整体机身段组成的,从而减少了1500个零件和4万至5万个连接件,显著减轻了结构重量,大幅度地降低了制造、装配、运营和维护成本。

碳纤维复合材料是一种难切削加工材料,它的脆性大、硬度高,加工时容易出现分层、撕裂、毛刺等问题。碳纤维复合材料是由质软而粘性大的基体和强度高、硬度大的纤维混合而成的二相或多相结构,其力学性能呈各向异性,机械加工条件比较恶劣,碳纤维复合材料切削加工的主要特点如下:

1)材料产生分层破坏。分层是复合材料铺层之间脱胶而形成的一种破坏现象,当切削参数不合理时会使层间受力过大而导致分层,分层会严重降低材料的性能甚至使零件报废,即使是微小的分层也是非常严重的安全隐患。

2)刀具磨损严重,耐用度低。切削区温度高且集中于刀具切削刃附近很窄区域内,纤维的回弹及粉术状的切屑又加重了擦伤刃口和后刀面,加之碳纤维的硬度非常高,故刀具磨损严重,后刀面产生沟状磨损,耐用度低。

3)产生残余应力。表面的尺寸精度和表面粗糙度不易达到要求,容易产生残余应力。这主要是因为切削温度较高,增强纤维和基体树脂的热膨胀系数相差太大。由于复合材料呈现各向异性,层间强度低,切削时在切削力的作用下容易产生分层、撕裂等缺陷,钻孔时尤为严重,加工质量难以保证。据统计,飞机在最后组装时,钻孔不合格率要占全部复合材料构件报废率的60%以上。

4)切削温度高。碳纤维复合材料切屑形成过程是一个基体破坏和纤维断裂相互交织的复杂过程,在此过程中,碳纤维作为切削硬质点连续磨耗刀具,因碳纤维断裂和基体剪切,以及切屑与前刀面、后刀面与已加工表面之间的摩擦而产生大量的切削热,加之碳纤维复合材料导热性差等原因,切削热主要传向刀具和工件,导致刀具的快速磨损。

我们为客户提供XCOATING E ta-C类金刚石涂层,这是一种新型刀具涂层,兼具金刚石高硬度、高弹性模量和石墨高润滑性的优点,与常见的PCD金刚石刀具相比,其制造工艺简单,极大降低刀具成本;实践表明,该涂层刀具在高速、低进给条件下钻削CFRP板材时,基本无分层、劈裂现象,可明显提高生产率。可有效解决普通麻花钻加工CFRP时出现的分层和劈裂问题,并可使钻头寿命显著提高。

高温合金

高温合金是指以铁、镍、钴为基,能在600℃以上的高温及一定应力作用下长期工作的一类金属材料,具有优异的高温强度,良好的抗氧化和抗热腐蚀性能,良好的抗疲劳性能、抗断裂韧性等综合性能,又被称为“超合金”。高温合金是为了满足现代航空发动机对材料的苛刻要求而研制的,至今已成为航空发动机热端部件不可替代的一类关键材料。在现代先进的航空发动机中,高温合金材料用量占发动机总量的40%至60%。在航空发动机上,高温合金主要用于燃烧室、导向叶片、涡轮叶片和涡轮盘四大热端零部件;此外,还用于机匣、环件、加力燃烧室和尾喷口等部件。

高温合金的加工难度大,其原始硬度、强度偏高,导热系数很小(为45钢的1/3~1/4),硬夹杂物多,加工硬化严重,切削力大,切削温度高。高温合金中含有许多高熔点合金元素,如Fe,Ti,Cr,Co,Ni,V,Mo,W等,它们与非金属元素N、C、B等结合成比重小、熔点高的高硬度化合物,还能形成有一定硬度和韧性的金属间化合物,这些都能加剧刀具的磨损。加工高温合金应采用YG类和YW类硬质合金,而不能用含Ti的YT类合金,必要时也可采用高速钢刀具。

我们研发的XCOATING A涂层为高温合金的加工提供了高效可靠的解决方案,XCOATING A多层纳米涂层具有极高的硬度和耐磨性,热硬性好,能够承受一定的冲击载荷,可显著提高刀具的使用寿命和加工效率。

铝合金

国际先进航空材料公司在7075铝合金(上世纪40年代推出)、7050铝合金(70年代推出)的基础上加以改进,先后在上世纪80年代、90年代和21世纪初推出7150、7055和7085合金。在第一代蒙皮合金2024(30年代推出)等的基础上加以改进,在上世纪90年代推出了第二代蒙皮合金2524。其中7150、7055和2524被称为美国20世纪后期借以建立航空铝合金优势的“三大法宝”,而7085则是美国21世纪借以扩大优势的“最新法宝”。7085的问世为特大锻件在A380上的应用开辟了道路。已有高强铝合金的锻件或厚板的厚度均有一定限制,例如7055限于38毫米,7150虽较理想,其厚度也不允许大于120毫米。为了能获得厚度更大的高强铝合金锻件或厚板,美国Alcoa公司开创了一个具有专利权的7085铝合金,由于淬透性和熔铸性好,其最大厚度可达250毫米。用7085合金制成的特大的梁模锻件已成功地应用于A380大型客机。

铝合金按生产工艺分为铸造铝合金(或称铸铝合金)和变形铝合金两大类。铸铝合金塑性低,伸长率一般在4%以下,不宜压力加工,大多数切削加工性较好。各种状态下的变形铝合金,质软,其强度和硬度都不高,切削加工的难度在于有较高的塑性,切削时易粘刀,形成积屑瘤,难以获得良好的表面质量;在高速切削时刀刃可能产生熔焊现象,使刀具丧失切削能力,影响加工精度和表面粗糙度。此外,铝合金的热胀系数大,切削时容易引起工件热变形,降低加工精度。

我公司研发的XCOATING D多层梯度含氢DLC涂层和XCOATING E ta-C涂层摩擦系数只有钢的1/12~1/6,且在切削加工中有自润滑作用,可有效解决切削加工中切削液使用,实现微润滑和干切削,提升切削加工的技术水平。与没有涂层的刀具相比,在干式切削条件下DLC涂层刀具的切削力可下降6%;与其它涂层的刀具相比(如TiN、TiAlN等),在干式切削条件下,DLC涂层刀具的切削力可下降23%,从而大大降低能源消耗。XCOATING D和XCOATING E涂层可广泛用于车削、铣削、钻削、齿轮以及锯片类刀具上的涂层,适用于加工铝合金、高硅铝合金等有色金属,服役寿命是未涂层工件的5-10倍,加工的工件表面粗糙度可以到达0.01um。